Wissenswertes über dieFinite-Elemente-Methode |

||

|

Bereits zu Beginn der sechziger Jahre des vergangenen Jahrhunderts suchte man nach rechnergestützten Analyseprogrammen, um den technologischen Vorsprung der damaligen Sowjetunion im Bereich der Raumfahrtmissionen zu verringern. In dieser Zeit wurde das NASA-Structural-Analysis-Programm - kurz NASTRAN - entwickelt, das als FEM-Programm in vielen Bereichen der Industrie zu einem Standard wurde.

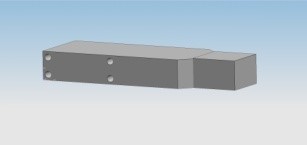

Jedoch blieb bis zu Beginn der 90er Jahre der Einsatz dieser Software auf Großrechner beschränkt. Mit der Einführung der Personal-Computer und der ständigen Weiterwicklung von Rechnerkapazitäten und -leistungen entstanden viele weitere FEM-Programme, die, zusammen mit den immer mehr zum Einsatz kommenden CAD-Systemen, das Arbeitsgebiet eines Entwicklungsingenieurs revolutionierten. Um das Verhalten eines Bauteils unter Belastungen ermitteln zu können, wird zunächst ein CAD-Modell erstellt. In diesem Modell sind virtuell alle Abmessungen und Materialeigenschaften enthalten.

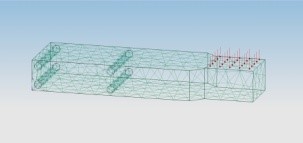

Nachdem das CAD-Modell als Abbild eines real existierenden Bauteils vom FEM-Programm übernommen wurde, hat dieses die Aufgabe, das Modell in möglichst viele kleine Einheiten zu unterteilen. Optimal wäre hierbei die Aufteilung bis hin zu den kleinst möglichen, den “finiten” Elementen, wenn es Rechnerkapazität und -geschwindigkeit zuließen. Um aber dennoch mit ausreichender Genauigkeit in annehmbaren Zeiträumen Simulationen durchführen zu können, werden im Bauteil sog. Knotenpunkte angelegt, die, je nach Aufgabenstellung durch verschiedene mathematische Beziehungen miteinander in Verbindung gebracht werden.

Teilt man dem FEM-Programm nun noch die auf das Bauteil einwirkenden Kräfte mit, errechnet es für jeden einzelnen Knotenpunkt die genau an der Stelle auftretenden Belastungen, Spannungen und Verformungen. Der sog. Lösungsprozessor des Programms erstellt und berechnet dazu je nach Bauteil mehrere Millionen partielle Differentialgleichungen.

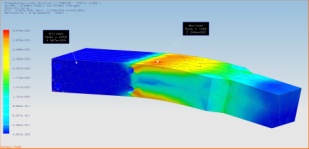

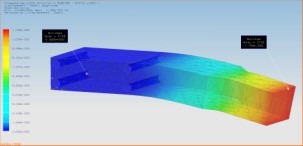

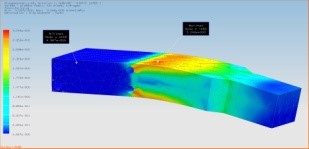

Am Ende liefert das Programm neben abertausenden von Berechnungsergebnissen auch die Visualisierung der Veränderungen des Bauteils sowie die Visualisierung der auftretenden Belastungen und Spannungen. Auf diese Weise lässt sich z. B. die Anzahl aufwendiger Crash-Tests in der Automobilentwicklung erheblich reduzieren. |

CAD-Modell eines Bauteils

Drahtmodell mit Knotenpunkten

Darstellung Verformung

Darstellung Spannungsverlauf |

HABEN SIE MUT ZU NEUEN IDEEN…

Wir begleiten Sie: Innovativ. Individuell. Erfolgsorientiert!

![]()